En la conferencia RE+ 2023 celebrada en Las Vegas, proveedores de todo el mundo exhibieron sus módulos solares bifaciales más grandes y delgados, mostrando sus logros en eficiencia de costes fotovoltaicos. Con potencias antes impensables, el gigante de la reducción de costes de la energía solar ha avanzado.

Para los que hemos diseñado un módulo solar y realizado pruebas de carga mecánica, hay un detalle que llama la atención y pide ser explorado más a fondo. Estos enormes módulos vienen equipados con algunos de los bastidores más pequeños jamás vistos.

El antes omnipresente módulo de 2 por 1 m con un marco de 50 mm de altura es ahora aproximadamente un 55% más grande en superficie con marcos de hasta 30 mm de altura. ¿Cómo es esto posible cuando las capacidades de carga mecánica se han mantenido constantes y la altura de una viga es de vital importancia para su resistencia? Esta física se aplica a puentes, edificios e incluso al armazón de un módulo solar. La carga del viento y de la nieve aumenta proporcionalmente con el aumento de la superficie, pero los marcos de los módulos más recientes y de mayor longitud ven reducida su altura en un ~40%, lo que reduce gravemente su capacidad de carga.

Los módulos se someten a diversas pruebas de carga mecánica estándar para su certificación. Estas pruebas aplican cargas a la parte delantera y trasera del módulo para evaluar su resistencia a las condiciones ambientales del mundo real. Las normas actuales del sector (UL 61730-2, IEC 61730, IEC 61215-2) suelen coincidir en los procedimientos de prueba de carga mecánica. Muchos de los módulos presentes en la sala de conferencias anuncian el cumplimiento de estas normas y los laboratorios de ensayo líderes del sector realizan estas pruebas de certificación con el máximo cuidado y diligencia.

Aunque los módulos de gran formato cumplen estas normas en el laboratorio, el laboratorio no es el mundo real. La carga de campo aplicada a un módulo solar depende de la estructura sobre la que está montado y del terreno del proyecto. Cuanto mayor sea la zona de viento, mayor será la carga sobre el módulo.

Menos obvio es que los ángulos de inclinación mayores también suelen aumentar la carga del viento sobre los módulos y que esto varía según las ubicaciones en todo el conjunto. Imagínese un barco con las velas izadas o arriadas durante una tormenta. ¿Cuál tiene más fuerza para proyectar su nave hacia delante?

La nieve puede tener a menudo el efecto contrario. Los paneles con un ángulo de inclinación más alto a menudo arrojarán más nieve que los paneles con una inclinación más baja y, por lo tanto, serán más favorables a la carga del módulo por la nieve. Cualquier tejado de casa en una latitud septentrional mostrará este fenómeno. Los diseñadores del proyecto deben comprobar cuidadosamente que los módulos seleccionados funcionan con la estructura de montaje en cada lugar del emplazamiento del proyecto.

Por lo tanto, para entender la brecha de ingeniería que tenemos entre manos, es clave combinar el diseño de bastidores de módulos de gran formato y el diseño estructural de sistemas de estanterías. Dado que la carga del módulo depende de la estructura de soporte (por ejemplo, el ángulo de inclinación, entre otras variables), los proveedores de estructuras suelen especificar la carga prevista del módulo en el diseño del proyecto. Muchos proveedores de estructuras son buenos a la hora de validar que el propio módulo entra dentro de la clasificación de certificación. Sin embargo, ¿es posible que algunos proveedores sigan pasando por alto las cargas máximas del módulo en caso de viento?

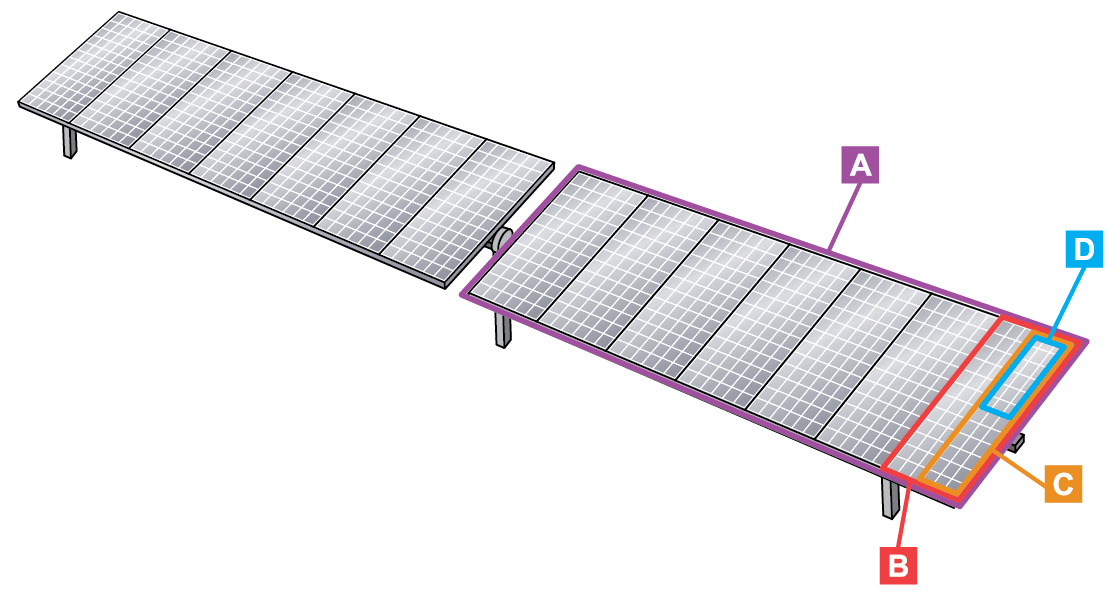

Imagen: Azimuth Advisory Services

Un proyecto de investigación financiado por SETO que se está llevando a cabo a través de una empresa conjunta del Laboratorio Nacional Lawrence Berkeley y la Universidad de Berkeley ha determinado que los proveedores deben tener en cuenta áreas efectivas de viento más pequeñas que las luces entre cimientos (no lo que se muestra en la Figura 1 A) a la hora de estimar la carga de los módulos individuales. Los módulos fotovoltaicos pueden romperse si se sobrecargan áreas atribuibles tan pequeñas como una cuarta parte del módulo (carga a nivel de fijación individual – D en la Figura 1) y puede demostrarse que esto ocurre en las condiciones máximas de diseño del proyecto para muchos proyectos que se están instalando hoy en día. Aunque la evaluación que se suele llevar a cabo gira en torno a una carga máxima de diseño, el equipo de investigación financiado por SETO está estudiando actualmente cómo una carga cíclica más baja y desigual puede provocar también fallos estructurales.

Si en los últimos 15 años se ha subestimado la carga de viento máxima de los módulos en el diseño de los proyectos, entonces los fallos de los módulos deberían ser galopantes, ¿no? En la práctica, los bastidores de los módulos más antiguos han cumplido una doble función ocultando este descuido. Algunos de esos bastidores se diseñaron con factores de seguridad de 3. Hoy en día, los módulos de gran formato parecen estar diseñados con factores de seguridad de 1,5, según las hojas de datos de algunos fabricantes y las normas del sector. Esto permite que los módulos sean competitivos en la marcha a la baja de los costes.

Cuando un laboratorio de certificación prueba un módulo con una carga real de 2.400 Pa en la cara posterior, la presión máxima de diseño para la que está certificado es de 1.600 Pa. Es fundamental comprobar si la clasificación del módulo anunciada es la que se probó (incluidos los factores de seguridad) o si es la presión de diseño máxima permitida (sin factores de seguridad). Una presión de 1.600 Pa sobre un módulo equivale aproximadamente a una ráfaga de viento de 72 mph para un coeficiente de presión del módulo de 3. El equipo de investigación de LBNL / UC Berkeley ha determinado que este coeficiente es alcanzable en los extremos de la fila para inclinaciones del módulo superiores a 15 grados. Difícilmente se trata de un diseño suficiente para cualquier proyecto en EE.UU. basado en los últimos mapas de vientos ASCE 7-22. Si un diseñador utilizara erróneamente 2.400Pa como presión de diseño, esto aumentaría la ráfaga de viento permitida a 88 mph. Por lo tanto, es importante comprender qué incluye la clasificación del módulo.

Capacidad de carga

El mercado ha llevado al límite la capacidad de carga de los módulos. Esto parece ser especialmente cierto en el caso de la carga trasera (levantamiento por viento). La combinación de supuestos de ingeniería heredados, mayores superficies de módulos, menores alturas de bastidores de módulos y clasificaciones poco claras de los fabricantes da como resultado una receta para los fallos. El objetivo no es culpar a nadie, sino comprender los problemas técnicos y ofrecer orientación sobre lo que pueden hacer las partes interesadas.

A continuación se exponen formas tangibles en que promotores, financieros, aseguradoras, propietarios, gestores de activos, fabricantes de estructuras y fabricantes de módulos pueden gestionar estos riesgos:

1. Asegurarse de que se asigna suficiente presupuesto y tiempo de ingeniero independiente (IE) por proyecto (sobre todo en los proyectos más pequeños) para que los detalles clave sobre la carga de los módulos puedan comprobarse no solo por proyecto, sino en cada lugar del proyecto (por ejemplo, filas exteriores, esquinas, fijaciones).

2. La diligencia debida del fabricante de la estructura debe confirmar que:

- Las cargas de clips y pernos para la retención de módulos utilizan «cargas de clips de módulos» (D en la Figura 1) en lugar de áreas medias de filas (A en la Figura 1) o incluso áreas a nivel de módulo (B en la Figura 1). Para más detalles, véanse los coeficientes de ensayo en túnel de viento.

- No debe suponerse que la carga de viento sobre los módulos es la misma en todo el conjunto. Las cargas de viento sobre los módulos de los extremos de las filas suelen ser superiores a las del interior. Esto se aplica tanto a los sistemas de seguimiento como a los de inclinación fija. [Consulte la última versión de SEAOC PV2 Wind Design for Loading Arrays].

- No se debe suponer que la carga del clip/perno es la misma en todas las ubicaciones del módulo. La carga en una mitad del módulo suele ser bastante diferente de la otra. Los elementos de fijación pueden acabar siendo del mismo diseño, pero deben diseñarse para soportar la carga más elevada y no una carga media inferior distribuida entre los cuatro elementos de fijación.

- Los raíles de los módulos también deben dimensionarse en consecuencia, haciendo especial hincapié en los raíles exteriores de los módulos y en su carga de área a nivel de raíl adecuada (C en la figura 1) y con supuestos para la carga desigual de los módulos.

3. La diligencia debida del módulo debe confirmar:

- Si el índice de carga mecánica del lado frontal/trasero de la hoja de datos del módulo incluye el factor de seguridad de la prueba (normalmente 1,5). Si no es así, reduzca el índice de carga en el factor de seguridad adecuado y confirme que la demanda de carga estructural no supera ese nuevo índice inferior en función del ángulo de retracción por viento/nieve del módulo (seguidor) o del ángulo de inclinación de la instalación (inclinación fija).

- Que el bastidor del módulo está diseñado para soportar las fuerzas adicionales que se derivan de una carga desigual para el ángulo de retracción por viento/nieve (seguidor) o el ángulo de inclinación de la instalación (inclinación fija) del sistema.

- El método de montaje coincide exactamente con el método de montaje de certificación del módulo y figura en el manual de instalación del módulo. En caso contrario, deberá solicitarse al fabricante del módulo que emita una carta en la que se indique que el método de montaje no aprobado mantendrá la garantía en las condiciones del proyecto. Puede ser necesario realizar pruebas.

Frank Oudheusden es director de Azimuth Advisory Services, una consultora que presta servicios de asesoramiento a promotores fotovoltaicos, EPC, gestores de activos y empresas de bastidores líderes del sector. Oudheusden se incorporó a la industria solar en 2008 y, antes de dedicarse a la consultoría, fue ingeniero sénior en SunEdison, donde ayudó a guiar la selección de sistemas de estanterías AVL en todo el mundo y dirigió un equipo de diligencia debida para proveedores de AVL y actividades de fusiones y adquisiciones.

Frank Oudheusden es director de Azimuth Advisory Services, una consultora que presta servicios de asesoramiento a promotores fotovoltaicos, EPC, gestores de activos y empresas de bastidores líderes del sector. Oudheusden se incorporó a la industria solar en 2008 y, antes de dedicarse a la consultoría, fue ingeniero sénior en SunEdison, donde ayudó a guiar la selección de sistemas de estanterías AVL en todo el mundo y dirigió un equipo de diligencia debida para proveedores de AVL y actividades de fusiones y adquisiciones.

Chris Needham es gerente de Azimuth Advisory Services. Needham se incorporó al sector solar en 2007 y, antes de dedicarse a la consultoría, fue ingeniero sénior en SunEdison, donde diseñó y desarrolló estructuras internas como seguidores de un eje, inclinaciones fijas, cocheras y sistemas de estanterías en tejados. Está especializado en pruebas de túnel de viento de sistemas fotovoltaicos.

Chris Needham es gerente de Azimuth Advisory Services. Needham se incorporó al sector solar en 2007 y, antes de dedicarse a la consultoría, fue ingeniero sénior en SunEdison, donde diseñó y desarrolló estructuras internas como seguidores de un eje, inclinaciones fijas, cocheras y sistemas de estanterías en tejados. Está especializado en pruebas de túnel de viento de sistemas fotovoltaicos.

The views and opinions expressed in this article are the author’s own, and do not necessarily reflect those held by pv magazine.

Este contenido está protegido por derechos de autor y no se puede reutilizar. Si desea cooperar con nosotros y desea reutilizar parte de nuestro contenido, contacte: editors@pv-magazine.com.

Al enviar este formulario, usted acepta que pv magazine utilice sus datos con el fin de publicar su comentario.

Sus datos personales solo se divulgarán o transmitirán a terceros para evitar el filtrado de spam o si es necesario para el mantenimiento técnico del sitio web. Cualquier otra transferencia a terceros no tendrá lugar a menos que esté justificada sobre la base de las regulaciones de protección de datos aplicables o si pv magazine está legalmente obligado a hacerlo.

Puede revocar este consentimiento en cualquier momento con efecto para el futuro, en cuyo caso sus datos personales se eliminarán inmediatamente. De lo contrario, sus datos serán eliminados cuando pv magazine haya procesado su solicitud o si se ha cumplido el propósito del almacenamiento de datos.

Puede encontrar más información sobre privacidad de datos en nuestra Política de protección de datos.